Fabrication additive

Nouvelles

Fabrication additive : Un moteur de fusée en seulement quatre mois

septembre 18, 2017

par GC Staff

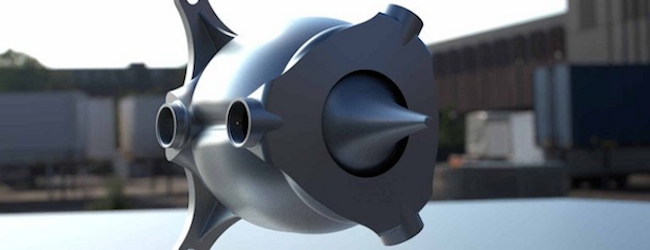

Une équipe d’ingénieurs, de l’Université Monash à Melbourne a réussi à concevoir, imprimer en 3D, assembler et tester un moteur de fusée en quatre mois seulement. Ce moteur nommé Project X, est basé sur une tuyère aerospike qui permet de repenser la structure des moteurs plus classiques.

Ce type de tuyère permet d’améliorer l’efficacité de la propulsion et utilise de ce fait moins de gaz à basse altitude. Le Project X est le fruit d’une collaboration entre des ingénieurs de l’Université Monash et une startup australienne, Amaero, spécialisée dans l’aérospatial. Ensemble, ils ont eu recours à la fabrication additive pour recréer un moteur de fusée. Ils se sont rapidement rendus compte des avantages qu’offrait la conception en aerospike.

« Les fusées traditionnelles en forme de cloche connaissent une grande efficacité quand elles sont à ras du sol. Dès qu’elles montent, la flamme s’étend ce qui réduit la propulsion, explique Marten Jug, un des ingénieurs d’Amaero.

La tuyère aerospike permet de maintenir cette efficacité, mais elle est très difficile à produire avec les techniques de fabrication traditionnelles. En utilisant la fabrication additive, nous pouvons créer des designs complexes, les imprimer, les tester, les mettre au point et les réimprimer en quelques jours seulement au lieu de quelques mois. »

Comme les tuyères aerospikes sont très difficiles à construire, leur structure des pointes devant être soutenue à l’intérieur du système d’échappement de la fusée, les chercheurs ont utilisé la technologie de frittage laser direct de métal pour créer le moteur. À cette fin, ils ont utilisé la machine EOS M 280. À la suite de cette réussite, ils ont créé une nouvelle startup, NextAero, qui aura pour objectif de proposer ce type de moteur à l’industrie aérospatiale.

La fabrication additive aura clairement joué crucial dans ce développement : elle a permis de créer rapidement des prototypes et des modèles de leurs designs ce qui a alors accélérer le processus de tests et d’améliorations.

La technologie aura également engendré la création de structures complexes. Des bénéfices bien identifiés déjà par des grands groupes comme Siemens qui imprime en 3D des aubes de turbines ou Pratt & Whitney qui crée des pièces pour ses moteurs d’avion grâce aux technologies 3D.

NextAero présentera son moteur de fusée innovant au International Astronautical Congress 2017, qui a lieu du 25 au 29 septembre à Adélaïde, en Australie.

Print this page